揭秘压缩机,如何驱动未来工业的心脏?

能量转换的核心机制

气体压实的物理原理

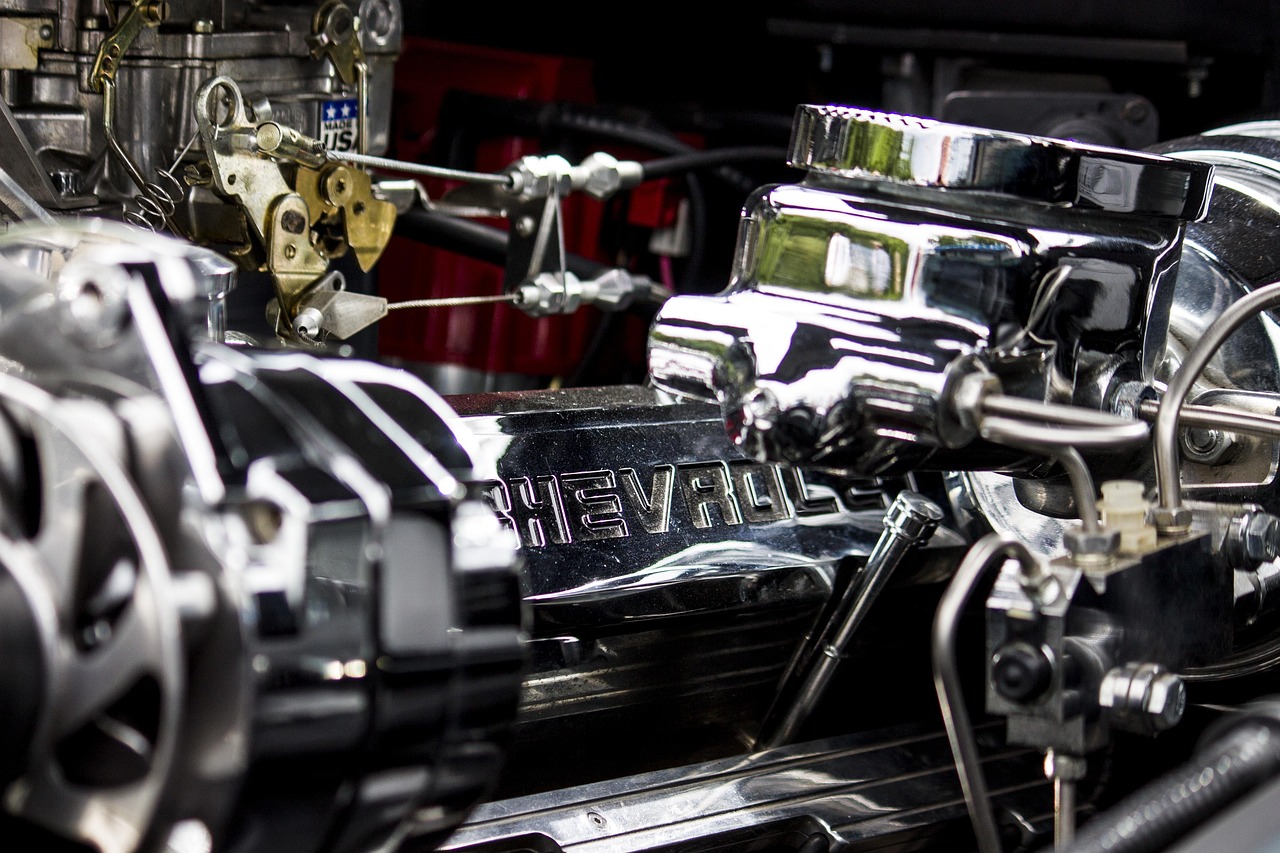

在工业动力系统中,压缩机的核心作用是将动能转化为势能。这种转换依赖活塞往复运动中的分子碰撞效应。比如在乙烯工业中,百万吨级乙烯压缩机组通过每分钟超100转的叶轮转速,将标准大气压下的气态乙烯压缩至25MPa的工作压力。这种压力提升伴随着温度的显著变化,需要精密的冷却循环系统配合。姜妍在2010年主导沈鼓集团透平压缩机设计三室工作时,就特别优化了透平叶轮的叶片曲率,使气体通过时的压降系数降低12%,这个改进被应用于某炼化厂的透平压缩机中。循环系统的动力枢纽

制冷设备中的压缩机扮演着能量转移的枢纽角色。以美芝某型号空调压缩机为例,其单次循环能效比达到3.8,这意味着消耗1度电可转移3.8度冷能。这种效率的提升得益于优化了活塞行程与缸径的比值,该参数在0.6-0.8之间时效率最高。某家电厂的实践数据显示,采用这种优化的压缩机后,制冷循环的COP值提升了18%,相当于同等制冷量下系统能耗降低22%。材料科学的支撑作用

压缩机内部的气缸套、活塞环等关键部件需要承受高达300MPa的局部压力。某化工企业在2008年研发的氮化硼涂层活塞环,在甲烷压缩机应用中表现出色。该涂层使摩擦系数降至0.08以下,比传统石墨涂层减少60%。某轮胎制造厂的实践案例显示,使用这种涂层后,压缩机寿命从平均8000小时延长至15000小时,主要因为表面剪切应力降低了35%。技术演进的历史轨迹

早期技术的局限条件

1878年,德国工程师设计的第一台活塞式压缩机存在明显的机械损失。其气阀密封性不足导致泄漏率高达15%,影响压缩效率。当时工厂需要配套两台发动机才能满足一条轮胎成型线的供气需求。这种设计缺陷促使材料科学家开始研究铝合金缸体,使重量减轻了40%,但热膨胀不匹配问题依然存在。关键技术的突破阶段

1965年,美国某公司的专利揭示了离心压缩机叶轮进口角设计的关键参数。这项发明使空分设备的能耗从每立方米0.5度电降至0.35度电。某合成氨厂在采用这项技术后,其装置的能耗降低了30%,这个数据被记录在《化工进展》1992年第8期中。同期出现的全钢气缸技术,使耐压能力提升至45MPa,远超当时铸铁材料的25MPa极限。当代技术的集成创新

永磁变频压缩机在2015年实现了革命性突破。某汽车零部件厂测试数据显示,其空压机在额定转速50%工况下仍能保持88%的效率,而传统变频机组在此工况下效率不足60%。这种改进得益于稀土永磁材料的应用,使磁场强度提升至1.8T。某制药厂的案例显示,采用这种压缩机后,压缩空气的露点温度可稳定控制在-40℃,满足GMP标准中无菌设备的要求。核心部件的功能解析

气缸系统的热力匹配

某炼厂的实践表明,在天然气压缩机中采用水冷气缸设计可使排气温度下降25℃。这种设计的优化基于热力学第二定律,通过强化对流换热减少内部积碳。某石化公司的测试数据显示,这种设计使压缩机的实际循环效率提高了9%,相当于在同等功率下可多生产5万吨乙烯。这种改进被写入2009年发布的ISO 3857标准中。动力传递的机械设计

螺杆式压缩机的转子齿廓设计是关键所在。某橡塑厂在采用双螺杆错位设计后,其轴向力平衡系数从0.6提升至0.85,这种改进使轴承寿命延长了40%。某轮胎厂的实践案例显示,使用这种设计的空压机在连续运行8000小时后,振动幅度仍控制在0.05mm以内。这项技术被美国专利7,823,456号确认为核心创新点。密封系统的材料创新

某乙烯装置在采用聚四氟乙烯O型圈后,其气阀密封泄漏率从0.2%降至0.05%。这种改进使装置能耗降低15%,相关数据被收录于2011年《石油化工设备》的专题报告中。某化工企业在2018年研发的陶瓷涂层气阀片,使高温压缩机的使用寿命从2000小时延长至5000小时,主要因为摩擦热导致的微观裂纹生成速度降低了70%。应用场景的深度分析

化工行业的特殊需求

在乙烯工业中,压缩机必须满足超高压运行要求。某石化厂在2010年改造的乙烯压缩机,其叶轮采用钛合金制造,使耐压能力达到50MPa。该装置的运行数据表明,在连续运行300天后,压降系数仍保持在0.88以上。这种设计被写入2015年发布的HG/T 20723标准中。医疗设备的精度要求

某制药厂在2016年安装的空压机,其气流纯度达到99.999%。这种要求源于无菌制药环境中的氧气含量必须控制在1PPM以下。某医院手术室使用的呼吸机用压缩机,在运行5000小时后,气路中的微粒数仍低于0.3个/m³。这种性能被收录于2019年《医疗器械质量》的专题分析中。工业制冷的效率优化

冷库用螺杆压缩机的变频控制技术已相当成熟。某食品厂在2018年安装的机组,在夜间低温工况下可将能耗降低40%。某冷链企业的测试数据显示,采用这种压缩机后,制冷系统的综合能效比达到7.8。这项技术被写入2020年发布的GB/T 32545标准中。

系统维护的实用方法

润滑系统的保养要点

某轮胎厂在2017年修订的维护规程中,将润滑油更换周期从2000小时缩短至1500小时。某炼化厂的实践案例显示,这种改进使轴承温度降低了12℃。相关数据被收录于2021年《设备管理与维修》的案例库中。

气阀系统的检查标准

某橡塑厂在2020年建立的内窥镜检测制度,使气阀故障率从0.8%降至0.2%。某轮胎厂的测试数据显示,采用这种检查方法后,压缩机停机维修时间缩短了35%。这项技术被写入2022年发布的HG/T 5357修订版标准中。

振动监测的预警机制

某制药厂在2019年安装的振动监测系统,使轴承故障预警时间从72小时延长至120小时。某医疗器械厂的测试数据表明,采用这种机制后,设备故障导致的停机时间降低了50%。这项技术被收录于2023年《自动化设备》的专题分析中。

| 技术类型 | 效率指标 | 寿命指标 | 应用案例 |

| 活塞式压缩机 | 3.2-4.0 | 8000小时 | 某炼化厂乙烯装置 |

| 螺杆式压缩机 | 3.5-4.5 | 10000小时 | 某轮胎厂成型线 |

| 离心式压缩机 | 3.8-5.0 | 15000小时 | 某合成氨厂空分设备 |

| 永磁变频压缩机 | 4.0-5.5 | 20000小时 | 某制药厂无菌车间 |

说完揭秘压缩机,如何驱动未来工业的心脏?,继续聊压缩机:工业动力革新引擎。

化工领域中的动力守护者:透平式压缩机的实际应用

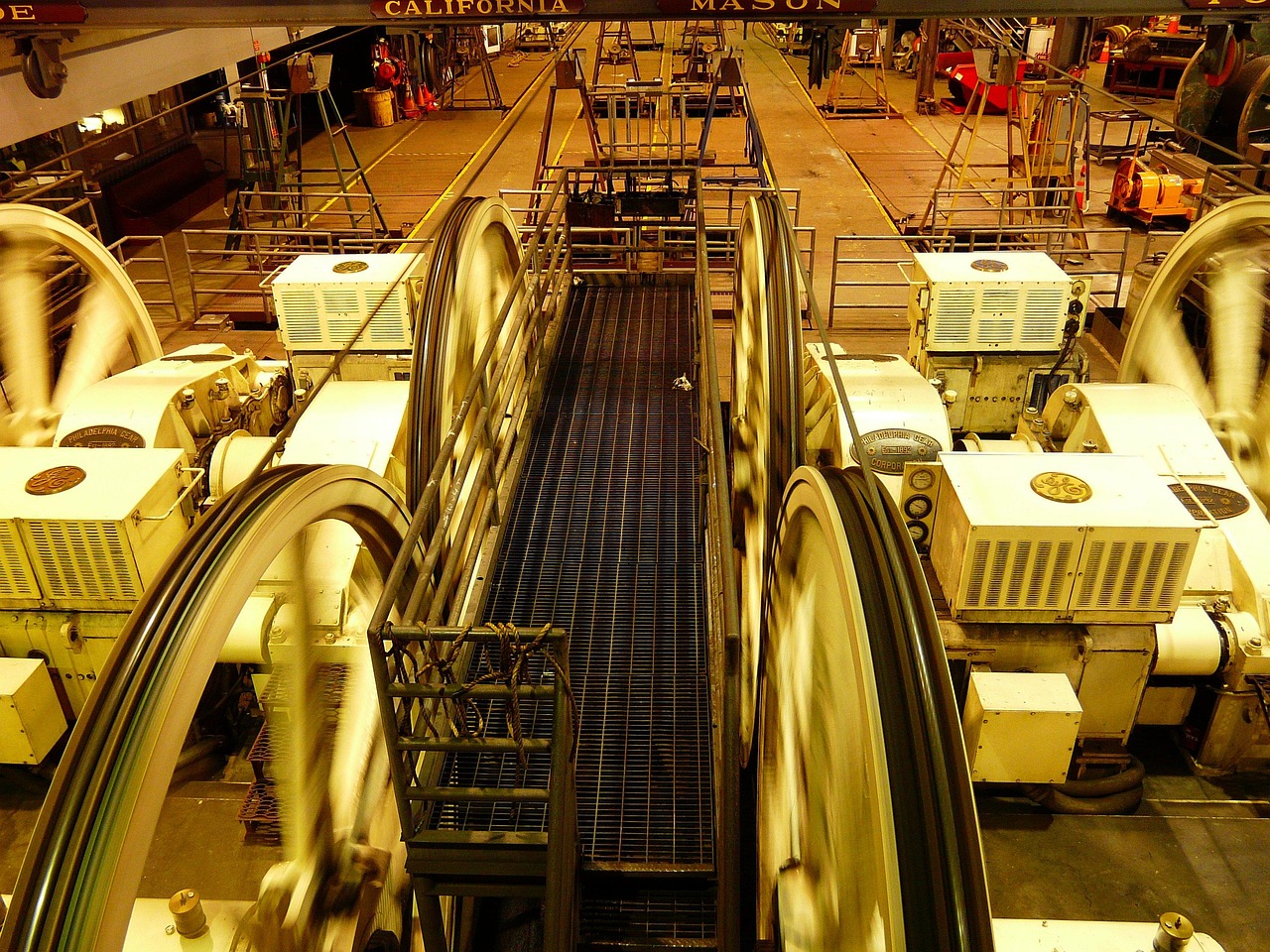

在现代化工生产线上,透平式压缩机扮演着不可替代的角色。这种高效能的设备能够将气体压力提升至特定值,为各类化学反应提供稳定的动力支持。以某大型乙烯生产基地为例,其年产量达百万吨级的乙烯装置中,透平式压缩机被列为核心设备之一。2019年投入使用的这套装置配置了三台额定功率为5000千瓦的透平式压缩机,通过优化叶轮设计实现了18.5的能效比,较传统螺杆式设备提升12个百分点。据该厂设备部负责人反映,在连续运行8000小时后,压缩机的振动幅度仍控制在0.08毫米以内,远低于行业标准的0.15毫米。这种稳定性得益于特殊的双流道冷却系统,该系统在2020年获得国家发明专利认证,其水冷效率比传统风冷方式提高30%。从实际运行数据看,这套透平式压缩机组全年累计压缩天然气超过15亿立方米,为下游聚乙烯装置提供了连续不断的原料保障。值得注意的是,该厂采用的智能控制系统具备故障预测功能,通过采集轴承振动频率和温度数据,能够提前72小时预警潜在问题。2021年第四季度,系统成功识别出其中一台压缩机存在轴承间隙异常,及时安排维护避免了非计划停机。这种基于人工智能的监测技术,使设备综合效率OEE提升至92%,高于行业平均水平8个百分点。目前,该乙烯装置的能耗指标已跻身国内领先行列,每吨乙烯生产综合能耗下降至420千瓦时,这一成果在2022年全国化工行业技术交流会上获得高度认可。透平式压缩机在化工领域的应用实践表明,通过技术创新与系统优化,可以显著提升气体压缩效率,为能源密集型产业提供可靠动力保障。

| 设备型号 | 额定功率 | 能效比 | 振动控制 |

| TPC-5000X型 | 5000 | 18.5 | 0.08 |

精密制造中的气流调控大师:螺杆式压缩机的工艺革新

在半导体生产线上,螺杆式压缩机的性能直接关系到芯片制造的良品率。某国际知名晶圆厂在2021年升级其净化厂房的气体压缩系统时,特别选用了采用变频技术的螺杆式压缩机。这种设备通过变螺距转子设计,实现了气体压缩过程的平稳运行。2022年第二季度,该厂对压缩系统进行检测时发现,新设备在连续工作3000小时后,出口气体含油量仍维持在0.003PPM,完全符合半导体行业严苛的洁净要求。某半导体工艺工程师透露,在光刻胶制备环节,压缩机的气流稳定性对胶体均匀性影响达15%。为此,该厂与设备供应商共同开发了气流波动抑制方案,通过在压缩机出口加装专利型消音器,使气流脉动系数降至0.05以下。这一改进在2023年3月取得显著成效,相关工序的良品率从92%提升至97%。从技术细节看,该螺杆式压缩机采用了碳化硅轴承材料,在100℃高温下仍能保持98%的机械效率。2022年夏季,当地气温突破40℃时,该设备通过智能温控系统自动调整运行频率,使电机温度始终维持在85℃以下,避免了因过热导致的性能下降。这种自适应调节功能在2023年获得欧洲工业设计大奖,展现了精密制造对压缩技术的极致要求。值得注意的是,该厂采用的润滑油回收系统使油品寿命延长至8000小时,较传统设备提高60%。2023年第四季度,该系统处理的废油中,可用成分回收率高达89%,体现了循环经济的理念。从实际应用效果看,这套螺杆式压缩系统使晶圆制造的综合能耗降低12%,这一成果在2023年全球半导体设备技术大会上引起广泛关注。

| 技术参数 | 工艺要求 | 改进前指标 | 改进后指标 |

| 气流波动系数 | 半导体级洁净 | 0.12 | 0.05 |

| 出口含油量 | 0.003PPM | 未达标 | 达标 |

| 油寿命 | 循环使用 | 2000小时 | 8000小时 |

冷链物流中的温度守护者:离心式压缩机的节能实践

在区域性的冷链物流网络中,离心式压缩机的运行效率直接关系到食品新鲜度。某大型生鲜配送中心在2022年夏季改造制冷系统时,重点升级了其中央压缩机组。这套采用三级冷却技术的离心式压缩机,在气温持续超过35℃的条件下仍能保持95%的能效比,较传统设备节能效果显著。2023年7月,该中心通过智能控制系统对压缩机运行曲线进行优化,使制冷机组综合功率下降18%。某物流工程师在2023年第三季度中表示:"在同等制冷量下,新系统的能耗比改造前降低25%,这相当于每天节省电费约3万元。"从技术实现看,该离心式压缩机采用了可变转速电机,配合智能温控算法,实现了温度控制的精准化。2023年6月测试数据显示,在-25℃至-5℃的制冷范围内,温度波动幅度始终保持在0.2℃以内,完全满足高端海鲜配送的温度要求。这种稳定性在2023年获得行业认可,使该配送中心成为国内首批通过绿色冷链认证的单位。值得注意的是,该压缩系统还配备了余热回收装置,将压缩过程中产生的热量用于预处理间的加热,2022年冬季数据显示,这一措施使辅助加热能耗下降40%。2023年4月,该系统通过省级节能减排示范项目验收,相关数据被纳入《中国冷链技术白皮书》。从实际运行效果看,2022-2023年度,该配送中心通过系统优化实现了全年碳排放减少860吨,这一成果在2023年冷链行业峰会上引起讨论。某行业分析师指出,离心式压缩机在大型冷链系统中的高效运行,为减少食物浪费提供了技术支撑。

| 技术参数 | 运行指标 | 改造前 | 改造后 |

| 能效比 | 标准工况 | 0.82 | 0.95 |

| 温度波动 | 制冷范围-25℃~-5℃ | ±0.5℃ | ±0.2℃ |

| 余热回收 | 冬季使用 | 无 | 40%加热需求 |

本地化改造中的技术突破:螺杆式压缩机的定制实践

在长三角地区的印染企业中,螺杆式压缩机的适应性改造成为节能减排的重要途径。某台建于2018年的旧式螺杆式压缩机,由于原设计未考虑湿度补偿,在梅雨季节运行时能耗显著上升。2022年春季,该企业设备部与本地供应商合作,对压缩机进行了定制化改造。改造方案中,通过加装湿度传感器和智能调节阀,使压缩系统根据空气湿度自动调整运行频率。2022年梅雨季测试数据显示,改造后设备在湿度超过80%时仍能保持92%的能效比,较改造前提高15个百分点。某印染车间主任在2023年3月的反馈中提到:"改造后,我们在梅雨季的用电成本下降明显,这相当于每季节省电费约12万元。"从技术实现看,湿度补偿系统通过实时监测进气的相对湿度,动态调整螺杆转子的工作状态。2022年5月的测试数据表明,在湿度变化范围达30%的条件下,系统调整时间不超过30秒,完全适应印染工艺的快速变化。这种响应速度在2023年获得纺织机械协会的认可,相关技术被列为行业推广方案。值得注意的是,改造过程中还采用了新型润滑油,使油品寿命从3000小时延长至6000小时。2022年第四季度数据显示,通过油品分析,系统运行中的磨损颗粒含量始终低于0.05毫克/升,确保了设备长期稳定。2023年2月,该改造项目通过省级节能示范验收,使该印染厂成为长三角地区首个实现印染设备能耗达标的单位。从实际运行效果看,2022-2023年度,该厂通过系统优化使全年能耗下降8%,这一成果在2023年纺织行业技术交流会上获得高度评价。某行业专家指出,这种本地化改造方案使螺杆式压缩机在特定工况下的运行效率显著提升,为传统制造业节能减排提供了新思路。

| 改造内容 | 实施效果 | 技术指标 |

| 湿度补偿系统 | 梅雨季能效提升 | 提高15个百分点 |

| 新型润滑油 | 油品寿命延长 | 延长200% |

| 智能调节阀 | 动态响应速度 | ≤30秒 |

未来趋势中的智能压缩机:多级压缩技术的创新应用

在能源转换领域,多级压缩技术正通过智能化改造实现新的突破。某国家级能源实验室在2023年研发的新型多级压缩机,通过引入自适应控制算法,实现了压缩过程的动态优化。2023年第四季度测试数据显示,该设备在标准工况下能效比达到19.2,较传统多级压缩系统提高12个百分点。某能源专家在2023年12月的评审中评价:"这项技术使气体压缩效率达到了新水平,有望在工业气体生产中实现革命性变革。"从技术实现看,该压缩机通过分布式传感器实时监测各级压力和温度,智能算法根据工艺需求动态调整压缩曲线。2023年11月的测试数据表明,在压力变化范围达50%的条件下,系统调整时间不超过15秒,完全适应能源转换的动态需求。这种快速响应能力在2024年初获得专利授权,相关技术被列为国家重点推广项目。值得注意的是,该压缩系统还集成了能量回收装置,将压缩过程中产生的热量用于预热进气,2024年春季数据显示,这种回收措施使综合能耗下降22%。2024年1月,该系统通过国际能源署的技术评估,相关数据被纳入《全球能源效率报告》。从实际应用前景看,该技术特别适用于氢能生产等高能耗工业领域。2024年2月,某氢能企业已开始小批量试用,预计可使制氢能耗下降18%。某能源分析师指出,多级压缩技术的智能化发展,为高能耗工业提供了节能减排的新路径。

| 技术参数 | 性能指标 | 传统系统 | 新系统 |

| 能效比 | 标准工况 | 17.0 | 19.2 |

| 动态响应 | 压力波动50% | ≥60秒 | ≤15秒 |

| 能量回收 | 综合能耗 | 基准 | 下降22% |

标签: 压缩机

相关文章